什么叫抗浮锚杆?抗浮锚杆,也叫抗浮桩 ,是建筑工程地下结构抗浮措施的一种。抗浮锚杆不同于一般的基础桩,有其自身的独特性能,与一般基础桩的最大区别在于:基础桩通常为抗压桩,桩体承受建筑荷载压力,受力自桩顶向桩底传递,桩体受力大小随着建筑荷载的变化而变化;而抗浮桩则为抗拔桩体承受拉力,普通抗浮桩受力也是自桩顶向桩底传递,桩体受力大小随着地下水位的变化而变化,但两者受力机制恰好相反。 抗浮锚杆是指抵抗建筑物向上位移的各种桩型的总称,抗浮锚杆不同于一般的基础桩,有其自身的独特性能,抗浮桩为抗拔桩.

近年来,为了更好的解决建筑用地紧张,地下空间的应用越来越广泛,工程中就出现了遇到地下水位较浅的大型地下构筑物如地下或露天游泳池、大型地下室、大型地下洞室等。由于该类地下结构物建筑面积大、基础埋藏较深,建筑层数相对较少,在历史最高地下水位情况下,结构自重不足以抵抗地下水的上浮力,地下结构物的抗浮问题日益突出。因此,这些地下结构在抗浮设计中较多的采用抗浮锚杆和抗浮桩等形式。其中,岩体抗浮锚杆因为抗拔力高、经济、环保,且不占用空间,具有极高的经济效益和社会效益。

一、工艺原理

利用潜孔钻机在地基岩石内成孔,通过设置抗浮锚杆将建筑物或构筑物基础与地基岩石层连成整体作为基础或上部结构的一部分共同工作,这样地基基础可有效的抵抗地下水的上浮力。

二、适用范围

构筑物体型较大、地下水位较浅、基础埋藏较深,建筑层数较少、结构自身重量不能满足抵抗地下水浮力的结构物或构筑物的抗浮施工。

三、工艺流程及操作要点

1、工艺流程

锚杆制作与基本试验→锚杆定位放线→ 钻机就位→接钻杆→校正孔位→调整角度→打开风源钻孔→反复升降钻杆→清洗(风力清渣)→钻至设计深度→锚杆安装→压力灌浆→二次补浆→养护→锚杆试验验收。

2、操作要点

2.1 锚杆制作与基本试验

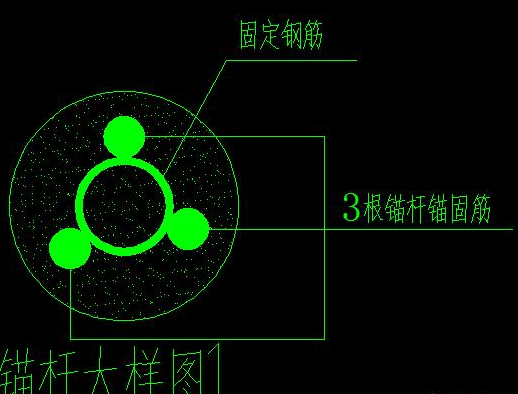

(1)锚杆采用 3φ25 的 HRB400 钢筋呈圆形组合,固定钢筋采用环形 1φ28,每隔 1.5m 加 1 段,与 3φ25 钢筋焊牢定位,如图所示

(2)锚杆正式施工前,首先进行锚杆基本试验。锚杆基本试验的地质条件、锚杆材料和施工工艺等应与工程锚杆一致。基本试验时最大的试验荷载不宜超过锚杆杆体承载力标准值的0.9倍。基本试验主要目的是确定锚固体与岩土层间粘结强度特征值、锚杆设计参数和施工工艺。每种试验锚杆数量均不应小于3根。锚杆基本试验应采用循环加、卸荷法。锚杆基本试验要点参照《建筑边坡工程技术规范 GB50330-2013》附录C.2执行。

2.2锚杆定位放线:先按设计图纸用经纬仪或全站仪测放出各施工区抗浮锚杆的孔位,用木桩或钢筋作标记并编号。锚杆孔位允许偏差≤50mm。

2.3钻机就位:测放出锚杆孔位后,钻机即可就位。用木枋将钻机垫平稳,保证施钻过程中钻机不会有较大的晃动而影响成孔质量。用罗盘仪或吊线法调整好钻杆的垂直度。垂直度要求≤1%,要求钻头对准所要施工的锚杆孔位。孔位得到管理人员签名确认后方可开钻。

2.4校正钻孔:锚杆成孔直径为150mm,孔位偏差不得大于±50mm。结合现场实际,在成孔过程中施工人员应随时注意孔内返浆的变化,调整施工工艺,确保成孔顺利。成孔深度一般要求比设计深度深20~30cm。如钻进过程中出现塌孔,可采用泥浆循环护壁成孔。钻到岩层时需管理人员现场确认并认真做好岩层上部标高、底部标高及入岩总深度的记录。每根锚杆都必须详细做好整个钻孔的原始记录。

2.5清孔:先用泥浆清孔,再用BM-150型压力泵清水洗孔,排出孔内沉渣, 直至孔口返水干净、 无大量沉渣为止,注意清孔时间不宜过长,以防塌孔影响灌浆质量。

2.6下锚杆:

1)下锚前应检查灌浆管有无破裂或堵塞,接口处是否牢固,防止压力加大时开裂跑浆;

2)将一根Φ30mm的灌浆管绑扎在锚杆上,绑扎松紧适度,以灌浆后较易拔出为宜。灌浆管下端一般比锚杆体下端短150mm,下端管口用胶布或水泥袋等暂时封闭,防止下锚时孔内土体堵塞灌浆管口;

3)用塔吊或钻机架将锚杆和灌浆管一同吊起放入孔中,安放时应避免锚杆扭曲、弯折及部件松脱。下锚过程中若遇杆体无法下至孔底时,应将杆体拔出并用钻机重新扫孔后再下锚;

4)锚杆体下到孔位后,要测量顶部标高,做到整体平整。

2.7压力灌浆:灌浆是锚杆施工的一个重要工序,必须认真进行,并将有关数据记录齐全。灌浆的作用:填充土层中的孔隙,形成锚固体,防止锚杆钢筋腐蚀,形成锚杆抗拔力。

锚杆清孔后即可用压浆泵进行灌浆,灌浆采用孔底返浆法。

灌浆材料及配合比:灌浆的浆液为水灰比0.5的水泥净浆,选用强度等级为42.5MPa的普通硅酸盐水泥,不宜用高铝水泥。水泥浆应有足够的流动性以便泵送。为防止水泥浆泌水、干缩和降低水灰比,可加入水泥重量5‰的FDN-5高效减水剂以保证浆液的流动性和强度。

用压浆泵进行灌浆时,将一根Φ30mm的PVC管或胶管作为导管,一端与压浆泵相连,另一端与锚杆同时送入孔底。灌浆管端保持距孔底150mm,灌浆压力宜保持0.4~0.6MPa。随着浆液的灌入,当见到浆液从孔口外溢时,即可将灌浆管逐步向外拔出,但管口要始终埋在水泥浆中直至孔口,这样可把孔内的水和空气全部挤出孔外,保证灌浆质量。浆液应严格按设计的配合比配制并搅拌均匀,经过筛选后方可泵送。灌浆要连续,不得中断,并应在初凝前用完。

因浆液凝固时收缩使浆面回落,必须及时进行补浆。灌浆完后应将锚杆头临时支撑好,以保证锚杆位于孔中央。

灌浆过程中若中途耽搁时间过长超过浆液初凝时间,应重新清孔、灌浆。灌浆过程应做好详细、完整的施工记录。

灌浆后,在浆体强度未达到设计要求前,锚杆体不得承受外力或移动。

2.8锚杆验收试验

验收锚杆待锚固体灌浆强度达到设计强度的90%后,可进行锚杆验收试验。锚杆验收试验的目的是检验施工质量是否达到设计要求。验收试验锚杆的数量取每种类型锚杆总数的5%(自由段位于Ⅰ、Ⅱ或Ⅲ类岩石内时取总数的3%),且均不得少于5根。验收试验的锚杆应随机抽样。质监、监理、业主或设计单位对质量有疑问的锚杆也应抽样作验收试验。当验收锚杆不合格时应按锚杆总数的30%重新抽检;若再有锚杆不合格时应全数进行检验。锚杆总变形量应满足设计允许值,且应与地区经验基本一致。

四、材料与设备

1、材料

1.1 锚杆杆体材料主要采用HRB335级以上螺纹钢筋。锚杆防腐材料应与杆体无化学反应,且在施工期间或主体结构设计使用期间不发生损坏。

1.2锚固体采用 M30 水泥砂浆(水灰比 0.5),水泥砂浆要求使用自来水和普通硅酸盐水泥, 细骨料采用中砂,砂的含量(按重量)不得大于 3%。 锚孔注浆压力约 0.5MPa。砂和水泥必须提前进行材料复试,检验合格后方可使用。 当采用细石混凝土作为注浆材料时,混凝土强度等级不宜小于C30,石子粒径最大不大于15mm。

五、质量控制

1、质量控制

2、验收试验的锚杆数量按设计要求,当设计无要求时,不少于锚杆总数的5%,且不得少于3根。永久性抗浮锚杆的最大试验荷载取锚杆轴向拉力值的1.5倍,验收试验应分级加载,初始荷载宜取锚杆轴向拉力设计值的0.10倍,分级加载值宜取锚杆轴向拉力设计值的0.50、0.75、1.00、1.20、1.33、1.50倍。每级荷载均应稳定5~10min,并记录位移增量,最后一级荷载应维持10min。

3、抗浮锚杆节点防渗措施

3.1锚杆部位垫层浇筑时,预留边长为500mm×500mm×250mm高的凹槽。

3.2地下室底板抗浮锚杆采用直径25mm的带肋钢,在锚杆锚入岩层段距上下端20cm处各焊接一根Φ6与孔径同长的定位筋,确保锚杆筋能够放置在细石混凝土的中间部位,便于混凝土浇筑密实。填充锚杆钻孔预留凹槽的细石混凝土采用抗渗混凝土并留置试件,其抗渗及强度等级同基础混凝土抗渗及强度等级。

3.3用聚氨酯防水涂料对锚杆钻孔处进行封灌,并沿锚杆上翻250mm高。二遍聚氨酯防水涂料施工完毕且涂膜固化后,在锚杆处铺贴防水卷材附加层,卷材在锚杆处进行割“十”字花穿过。地下室正常防水施工至锚杆处上返20mm,防水层施工完毕后,在锚杆周围的防水卷材收口处用聚氨酯防水涂料涂刷封闭,然后用遇水膨胀止水圈箍紧,预防后续工序破坏。具体做如图所示

4、抗浮锚杆防腐措施

所有抗拔锚杆中的受力钢筋,均先手工除锈St2.5 级, 并须采用涂膜镀锌对钢筋进行防腐处理,涂层厚度不小于 35μm。

六、效益分析

1、本建筑施工工法劳动强度低,施工安全,操作简便,特别是适用于受场地局限比较大的施工环境,有效地减少了机械设备的投入,在岩体中锚杆的施工效率,加快施工进度,缩短了施工周期保证杆体的抗拔要求,根据不同的岩体情况,通过选择不同的钻机及相配套的空压机、钻杆、钻具等施工锚杆,从而来达到建筑物永久抗浮的需要,具有很高的推广价值。

2、用抗浮锚杆施工工艺取代了传统桩基施工工艺,节约了资源,降低了成本。锚杆作为一种抗浮措施,充分体现了绿化建筑的概念,是一种因地制宜,符合“节水、节能、节地、节材”的四节一环保及绿色施工要求的抗浮措施,相比其它方案,具有很大的成本和环保优势。